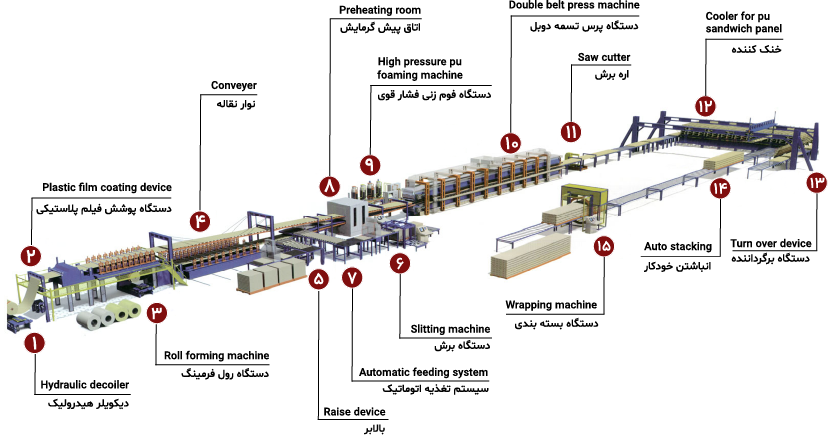

آشنایی با مراحل تولید ساندویچ پانل در کارخانه ماموت

کیفیت هر محصول تا حد زیادی وابسته به روش تولید و تکنولوژی مورد استفاده در خط تولید آن است. تولید ساندویچ پانل در شرکت ماموت دارای فرایندی طراحیشده و منحصربهفرد است. آشنایی با این فرایند بهترین راه برای درک دلایل تفاوت پانلهای ماموت با سایر انواع پانل است. در این مطلب فرایند تولید ساندویچ پانل در کارخانه ماموت بهصورت مرحله به مرحله توضیح داده شده است.

تهیه و تأمین مواد اولیه باکیفیت

کیفیت ورق و ماده عایقی که در تولید پانل به کار میروند تأثیر زیادی بر عملکرد ساندویچ پانل و میزان پایداری آن در طول زمان دارد. شرکت ماموت برای ماده عایق هسته از دو نوع فوم پلی یورتان با نامهای PIR (کندسوز) و PUR (معمولی) استفاده میکند. ماموت این مواد را از معتبرترین تولیدکننده آن که شرکت آلمانی بایر (Bayer) است تهیه مینماید. شرکت ماموت ورقهای گالوانیزه، آلوزینک، استیل و آلومینیم را برای تولید ساندویچ پانل به کار میبرد. ماموت برای تأمین ورقهای مورد نیاز، کویل ورق (Steel Coil) را از برترین تولیدکنندگان خارجی و داخلی تهیه میکند.

از میان تولیدکنندگان ورق در داخل کشور تولیدات فولاد مبارکه اصفهان بالاترین کیفیت را دارند و به همین دلیل ماموت تنها از ورقهای تولیدی این شرکت بهره میبرد. نکته حائز اهمیت این است که فولاد مبارکه ورقهای ماموت را بهصورت سفارشی و ویژه و دقیقاً مطابق با مشخصات مورد نظر ماموت تولید مینماید. البته ماموت برای برخی از تولیدات خود از ورقهای وارداتی ساخت کشور کره جنوبی استفاده مینماید. ورقهایی که در تولید پانلهای ماموت به کار میروند چند ویژگی مهم دارند:

| بالاترین میزان پوشش (Coating) | معادل ۱۲۰ گرم بر مترمربع |

| دارای ضخامت یکنواخت و مطابق با بالاترین استاندارد | ضخامت ۰.۵ و ۰.۴ میلیمتر برای ورقهای گالوانیزه و آلوزینک ضخامت ۰.۷ میلیمتر برای ورق آلومینیم |

| پیشرنگ شده با بیشترین ضخامت لایه رنگ | رنگ سوپر پلیاستر با ضخامت ۲۵ میکرون |

ساندویچ پانل دیواری و سقفی؛ اهداف عملکردی متفاوت، تمایز در فرایند تولید

پانل دیواری و پانل سقفی با وجود ساختار مشابه در برخی فاکتورها از جمله عرض ساندویچ پانل، فرم سطح مقطع و نحوه اتصال با هم متفاوت هستند. با توجه به این تفاوتها و برای تولید محصولی با بالاترین کیفیت ممکن، ماموت پانل سقفی و ساندویچ پانل دیواری را در خطوط تولید جداگانه که بهصورت اختصاصی طراحی و تجهیز شدهاند تولید مینماید. تمام مراحل تولید ساندویچ پانل در شرکت ماموت تحت پوشش مانیتورینگ هستند و بدین ترتیب احتمال ایجاد حتی کوچکترین نقصی در محصولات تولیدی وجود ندارد.

تولید ساندویچ پانل دیواری

برای تولید ساندویچ پانل دیواری در ابتدا کویل ورق به ابتدای خط تولید پیوسته ماموت منتقل میشود. هر کویل ورق دارای شناسنامهای است که تمام ویژگیهای ورق در آن درج شده است. بسته به نوع ورق (گالوانیزه یا آلوزینک) و رنگ پانل سفارش مشتری، کویل مورد نظر از انبار به سالن تولید منتقل میشود. تمام کویلها پیش از استفاده، توسط کارشناسان ماموت از لحاظ کیفی کنترل میشوند.

افزایش چسبندگی ورق با روش کرونا (Corona Treatment)

در این مرحله از دستگاهی خاص که به کرونا تریتر (Corona treater) معروف است استفاده میشود. ورقها از داخل این دستگاه عبور داده میشوند. این دستگاه با انجام فرایند یونیزاسیون و افزایش انرژی در سطح، شرایط را برای چسبندگی سطحی بهتر فراهم میآورد. چسبندگی بین لایههای پانل یا در واقع همان چسبندگی بین ورق و فوم عایق اهمیت زیادی در عملکرد ساندویچ پانل دارد.

پاشش چسب بر سطح داخلی ورق

بعد از انجام فرایند یونیزاسیون لایهای از چسب بر روی سطح داخلی ورق قرار میگیرد. ماموت از چسب عایق با ترکیبی خاص استفاده میکند که میزان چسبندگی بیشتری نسبت به سایر انواع چسب پانل دارد. در این مرحله بسیار مهم است که از نفوذ هرگونه ذره خارجی جلوگیری شود. خط تولید پیوسته ماموت در محیطی کاملاً ایزوله قرار دارد و تمام مراحل کار توسط دستگاههای اتوماتیک انجام میشود. جلوگیری از نفوذ ذرات معلق و گرد و غبار و همچنین عدم دخالت مستقیم انسان سبب شده تا این مرحله از تولید به بهترین شکل انجام شود.

تزریق فوم در بین لایهها

در این مرحله فوم عایق (پلی اورتان تزریقی) بهصورت مایع روی سطح داخلی تزریق میشود. این مرحله یکی از مهمترین مراحل تولید ساندویچ پانل است. تمام مشخصات فوم مورد استفاده در این مرحله بهصورت دقیق مشخص است و در مانیتورهای خط تولید میتوان تمام خصوصیات فوم از جمله نوع (PIR یا PUR) و میزان دانسیته آن را مشاهده نمود. دانسیته (فشردگی) عایق پانل از اهمیت زیادی برخوردار است. دانسیته تولیدات ماموت دقیقاً مطابق استاندارد ۲±۴۰ کیلوگرم بر مترمکعب است.

عبور پانل از دستگاه (نقاله) فرآوری

در این مرحله پانلها از درون دستگاه ویژهای عبور داده میشوند. این دستگاه با استفاده از دو عامل دما (افزایش دما تا °۷۰ سانتیگراد) و فشار سبب فرآوری کامل فوم تزریقی بین لایههای پانل میشود. در این مرحله فوم منبسط شده (Expand) و تمام فضای داخل پانل را پر کرده و در واقع ساندویچ پانل شکل نهایی خود را پیدا میکند. بدین ترتیب هیچ فضای خالی و خلل و فرجی در بین دو ورق جانبی پانل باقی نمیماند. حساسیت این مرحله سبب شده تا میزان دما و فشار در این بخش از خط تولید به طور پیوسته تحت نظر باشد.

برش پانل با توجه به طول مورد نیاز (Cutting)

طول پانل مورد نیاز با توجه به ابعاد سازه و طرح آن در هر پروژه متفاوت است. در این مرحله پانل مطابق با طول درخواستی مشتری برش زده میشود. حداقل طول قابل برش ۲ متر است. این مرحله بهصورت کاملاً مکانیزه انجام میشود و پانلها دقیق و تمیز برش داده میشوند. چنانچه در مواردی خاص مشتری به طولی کمتر از دو متر نیاز داشته باشد امکان برش اندازههای کمتر از ۲ متر در محل اجرای پروژه وجود دارد. (حداکثر طول پانلها ۱۳.۶ متر است که به علت محدودیت طول خودروهای حمل بار (تریلرها) میباشد)

خنکسازی شیتهای ساندویچ پانل (Cooling)

در طی مراحل تولید ساندویچ پانل درجه حرارت پانلها افزایش مییابد و اگر در این شرایط پانلها بستهبندی شوند افزایش بیشتر دما رخ داده و انبساط و انقباض ناشی از آن موجب آسیب به پانلهای تولیدی میگردد. بنابراین لازم است که دمای پانلها کاهش داده شود و به سطح دمای محیط برگردد. در مرحله خنکسازی با استفاده از دستگاهی خاص، هر شیت پانل حرکت داده شده و خنک میگردد. این دستگاه بهگونهای طراحی شده که پانلها در حین حرکت، دچار هیچگونه آسیبی نگردند.

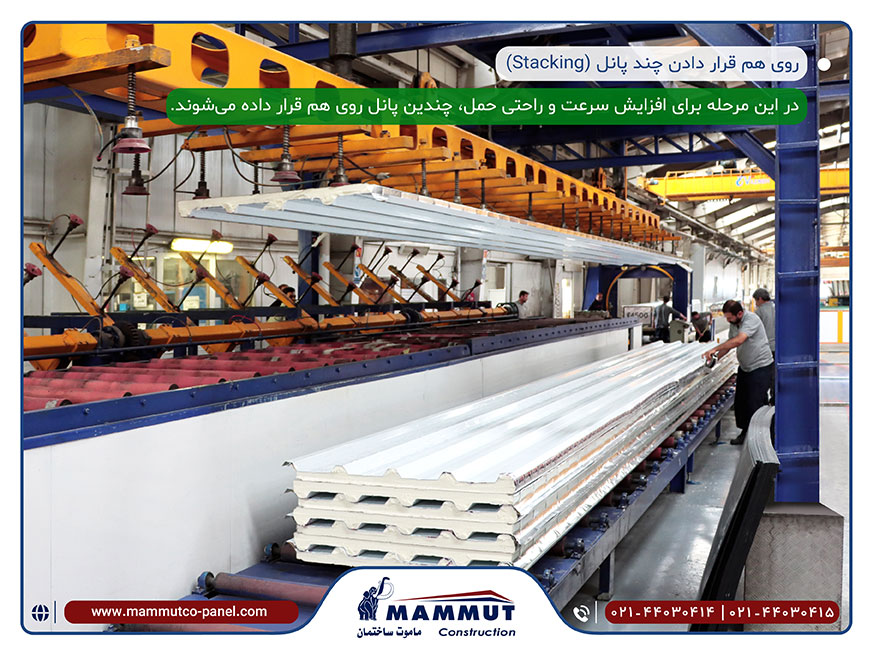

روی هم قرار دادن چند پانل (Stacking)

در این مرحله برای افزایش سرعت و راحتی حمل، چندین پانل (طبق استانداردهای بستهبندی پانل) روی هم قرار داده میشوند. تعداد پانلهایی که روی هم قرار میگیرند به عوامل مختلفی بخصوص ضخامت و وزن پانلها بستگی دارد. بدین ترتیب اگر پانلها با ضخامت ۱۰ سانتیمتر باشند تعداد پانل کمتری نسبت به وقتی که پانلها ۴ سانتیمتری باشند روی هم قرار داده میشوند. شرکت ماموت برای اطمینان از حفظ سلامت فیزیکی ساندویچ پانلها، در هنگام روی هم قرار دادن آنها در بینشان ورق کارتن پلاست قرار میدهد.

بستهبندی پانلها (Wrapping)

این مرحله در عمل آخرین بخش از مراحل تولید ساندویچ پانل در شرکت ماموت است. در این مرحله چند پانلی که در مرحله قبل روی هم قرار گرفته بودند توسط دستگاه و بدون دخالت دست با لایهای از پوشش محافظ (نایلون پلیاتیلن) بستهبندی میشوند. بستهبندی پانلها بدین روش، آنها را از آسیبهای ناشی از عوامل محیطی و همچنین ساییدگی و خراش در حین حمل و انبارش حفظ مینماید. همچنین در زیر آخرین پانل پلاستو فوم و در صورت نیاز یا درخواست مشتری پالت چوبی قرار میگیرد.

تولید ساندویچ پانل سقفی

در خط تولید پیوسته ساندویچ پانل سقفی ماموت اکثر مراحل مشابه فرایند تولید پانل دیواری است. اما در این میان چندین تفاوت اساسی هم وجود دارد. باید توجه داشت که استفاده از پانل سقفی برای پوشش بام سازهها و مواجهه مداوم آن با بارش برف و باران سبب شده که سطح بیرونی این متریال دارای برآمدگیهایی باشد که به آنها گام گفته میشود. تعداد گام و فرم آن در پانلهای سقفی مختلف متفاوت است. مراحل اختصاصی در خط تولید ساندویچ پانل سقفی که آن را از دیواری متمایز میکنند عبارتاند از:

فرمدهی به ورق بیرونی پانل سقفی (Forming)

در اولین مرحله باید ورقها مطابق با سطح مقطع مورد نظر برای پانل، فرمدهی شوند. فرایند فرمدهی به ورق در شرکت ماموت بهوسیله پیشرفتهترین دستگاهها انجام میشود و در نتیجه برآمدگیهای ورقها کاملاً هماندازه و استاندارد خواهند بود. اندازه دقیق و فرم استاندارد گامهای ساندویچ پانل سقفی در افزایش سرعت نصب و همچنین درزبندی بهتر نقاط اتصال مؤثر است.

همپوشانی مضاعف (اورلب مضاعف)

در اجرای سطوح با ساندویچ پانل سقفی برای اتصال پانلها از روش اورلپسازی (Overlap) استفاده میشود و صفحات پانل بهگونهای طراحی و تولید میشوند که بتوان آنها را در مقطع عرضی اورلب نمود که به آن همپوشانی یا اورلب عرضی گفته میشود. اورلب عرضی اندازهای ثابت و برابر با ۷ سانتیمتر دارد. شرکت ماموت پا را از این فراتر گذاشته و بنا بر نیاز و سفارش مشتری امکان در نظر گرفتن اورلب مضاعف (اورلپ طولی) را در مرحله تولید دارد.

میزان اورلب طولی بسته به درخواست مشتری میتواند هر مقداری از جمله ۱۰ سانتیمتر، ۲۰ سانتیمتر یا بیشتر باشد. با اعمال همپوشانی مضاعف، سقف سازه چند برابر بیشتر بهرهوری خواهد داشت. اورلب طولی بخصوص در مناطق سرد و کوهستانی مانند استانهای آذربایجان شرقی و غربی و اردبیل از اهمیت ویژهای برخوردار است.

تولید فلاشینگ و گاتر (آبرو)

یکی از مزیتهای اصلی ماموت این است که تمام قطعات و متعلقات ساندویچ پانل را که برای اجرای دیوارها و سقف لازم هستند با بالاترین کیفیت تولید مینماید. بدین ترتیب مشتریان در موقع خرید انواع ساندویچ پانل ماموت میتوانند فلاشینگ و آبروهای مورد نیاز خود را نیز از ماموت تهیه کنند. ماموت انواع فلاشینگ و آبرو را با استفاده از همان ورقهای باکیفیتی تولید مینماید که در تولید پانل مورد استفاده قرار میگیرند.

ماموت برای فلاشینگ از ورقهای گالوانیزه و آلوزینک پیشرنگ با ضخامت ۰.۴ یا ۰.۵ میلیمتر و برای گاتر از ورق گالوانیزه ۲ میلیمتر استفاده میکند. در حالی که اکثر تولیدکنندگان گاتر را حداکثر در طول ۲.۵ متر تولید میکنند ماموت توان تولید گاتر تا ۶ متر را دارد. بدین ترتیب نیاز به اتصال چند گاتر مرتفع میشود که این مزیتی مهم و مؤثر است؛ زیرا محلهای اتصال ممکن است به نقاط ضعف تبدیل گردند.

اطلاعات تماس شرکت ماموت

در این مقاله فرایند تولید ساندویچ پانل در کارخانه ماموت به طور کامل شرح داده شد. اما خریداران محترم برای خرید پانل نیازی به مراجعه حضوری به محل کارخانه ندارند. برای آگاهی از قیمت دقیق هر یک از انواع ساندویچ پانل ماموت و همچنین کسب اطلاع از شرایط فروش ویژه این شرکت بهترین راه تماس با کارشناسان بخش فروش ماموت است. برای تماس تلفنی با ماموت شمارههای ۰۲۱۸۸۱۰۹۰۵۳ و ۰۲۱۸۸۱۰۹۰۴۸ در اختیار مشتریان عزیز قرار دارد.

تیم مشاوران فنی و کارشناسان فروش ماموت در روزهای کاری آماده پاسخگویی به خریداران گرامی هستند. در صورت نیاز مشتریان عزیز میتوانند بهصورت حضوری به محل دفتر فروش شرکت مراجعه نمایند. آدرس دفتر فروش ساندویچ پانل ماموت: تهران، میدان آرژانتین، خیابان خالد اسلامبولی (وزرا)، خیابان هفتم، ساختمان ماموت، طبقه اول، ماموت ساختمان